Contenedores de Logística Helios

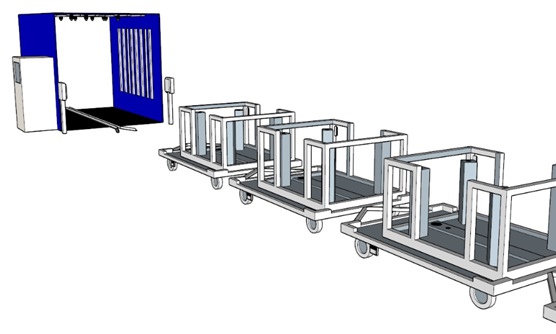

Grupo Tatoma ha desarrollado un contenedor especial para la logística de los supermercados el cual es una evolución sin precedentes de un contenedor roll container estándar.

Hemos implantado este sistema en varios de nuestros clientes de distribución los cuales están obteniendo grandes resultados en optimización del transporte y, a su vez, abaratando exponencialmente sus costes logísticos.

Concepto del contenedor de logística

La idea nace de la necesidad de aumentar la productividad a la hora de realizar la logística a tiendas y mejorar la productividad en la realización de los pedidos. Siempre con vistas a crear procesos de automatización.

• Crear un formato de dimensiones mayores al actual.

• Con ruedas para no depender de carretillas o transpaletas en tienda.

• Apilable dos unidades iguales para optimización de espacio y reducción de formatos.

• Plegable pero no desmontable.

• Sustituye a todos los sistemas Semis y Combis Paris.

• El Baleares paletizado se mantiene.

¿Cómo es el contenedor Helios?

• Concepto estructuralmente más resistente, que no pesado (44kg).

• Principio de productividad basado en automoción. .

• Sin partes desmontables.

• Plegable- Apilable- Retornable.

• Dimensiones logísticas estándar: 1200 x 800 x 2200.

• Optimización camión.

• Compatible con dimensiones del Isopalet Helios.

• Preparador para recoger pedidos (2-3 uds).

• Con ruedas para desplazamiento manual 2F+ 2G.

• Sentido de ruedas fijas igual que la recogepedidos.

• Evita roturas.

• Preparado con antivuelco para carretilla.

• Compatible con desapilador de tienda.

• Pintado, accesorios a medida, fajas,…

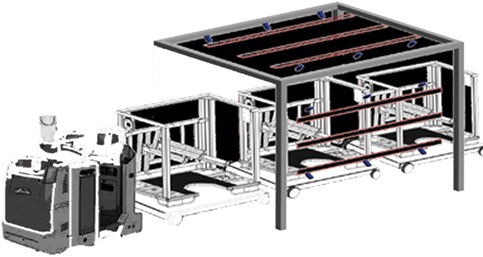

• Compatible con AGV’s.

¿Qué ventajas tienen estos contenedores?

• Reducción de movimientos (metros-tiempo) de carga y descarga.

• Aumento de la vida útil del equipo.

• Productividad mejorada en combiteras.

• Reducción de elementos de montaje y número de combis para igualar el volumen de llenado.

• Aumento del ratio de artículos por combi.

• Producto fácilmente automatizable y controlable por RFID.

• Estabilidad mejorada del conjunto.

Optimizarás tus procesos

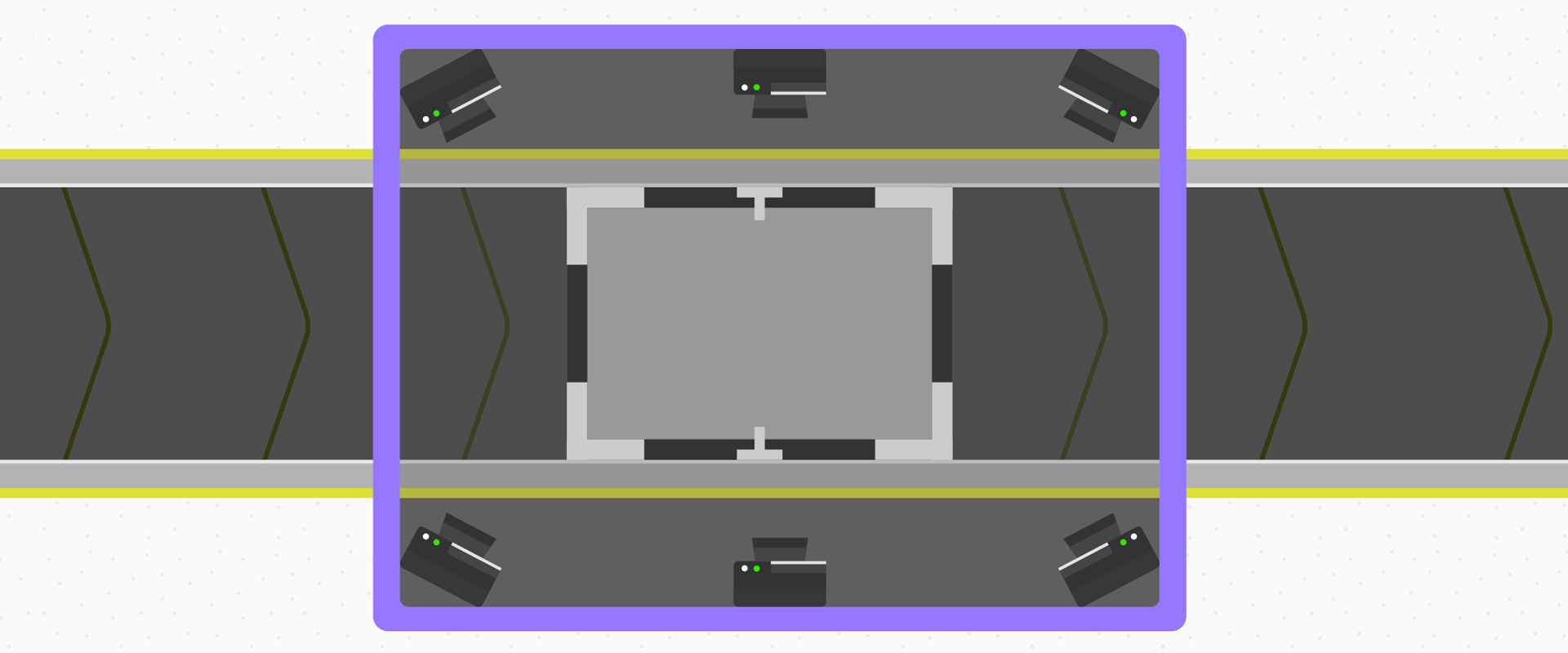

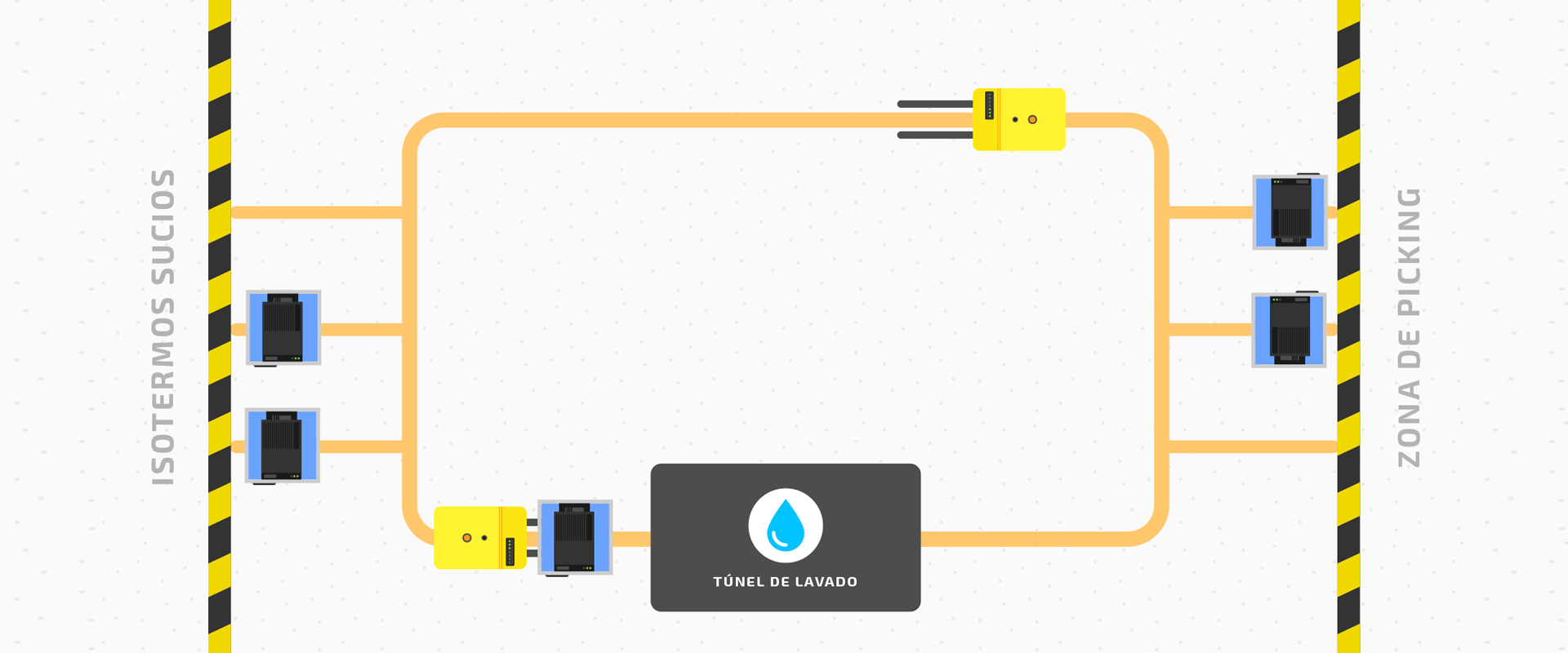

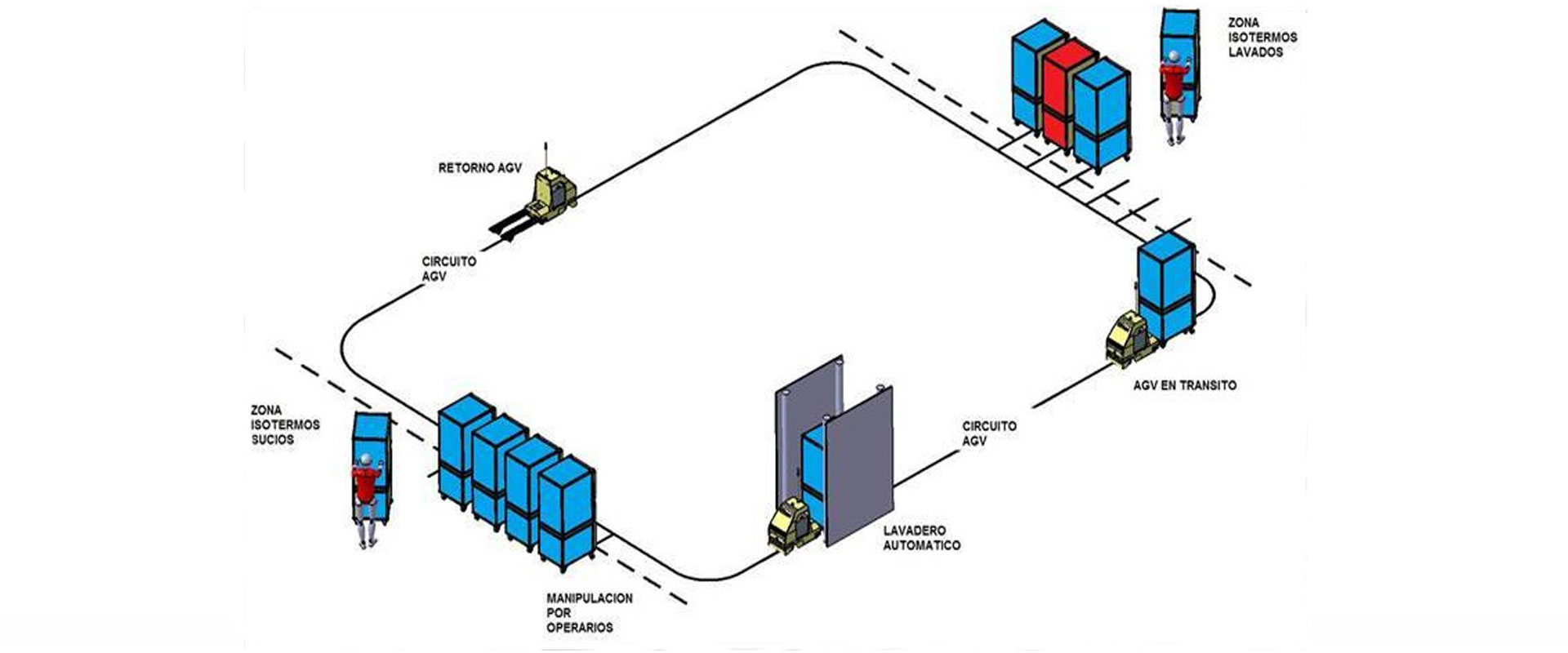

Los movimientos de los carros pueden ser entre las distintas zonas y también en el interior de dichas zonas.

Dado el poco espacio en algunos puestos de los carros para maniobrar, se ha tenido que implementar en el AGV un sistema para realizar giros a 90º fijando un eje motriz y giros a 90º sobre el eje central del AGV.

Además, en la zona Nave se realizan desplazamientos horizontales del AGV para realizar recorridos de coger – dejar carro en la misma zona.