Avanzando hacia la Automatización Inteligente

El Futuro de los Vehículos de Guiado Automático (AGVs)

Puede que no sepamos prever el futuro con certeza, pero al analizar las tendencias actuales del sector, podemos realizar aproximaciones bastante acertadas sobre el destino de los Vehículos de Guiado Automático (AGVs). La automatización de procesos se consolida cada vez más como una necesidad imperante para obtener operaciones más fiables, incrementar la productividad y el rendimiento, todo ello con un retorno de inversión palpable.

En el mercado actual, la tendencia proyecta un crecimiento elevado en el futuro de los AGVs, y se anticipa que este crecimiento siga siendo exponencial en los próximos años.

En consonancia con esta tendencia exponencial, la transición de sistemas manuales a sistemas automáticos se vuelve cada vez más común. Aunque un almacén puede no ser totalmente automático, es probable que ya cuente con algún elemento automatizado. Esta evolución se ve reflejada especialmente en la integración de tecnologías de guiado avanzadas.

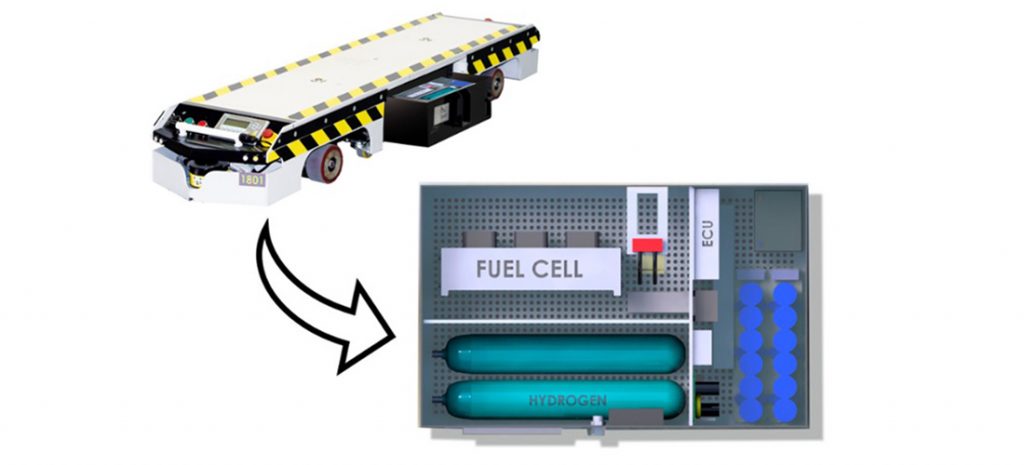

Los AGVs seguirán los patrones actuales de conectividad 4.0, donde los sistemas ERP estarán interconectados con los AGVs, la extracción de datos será en tiempo real y habrá adaptabilidad a nuevos procesos en cualquier momento. ¿Cómo se perfila el futuro de los AGVs? Estos serán más compactos y manejables, optimizando así el espacio en los almacenes y las rutas por las cuales circulan.

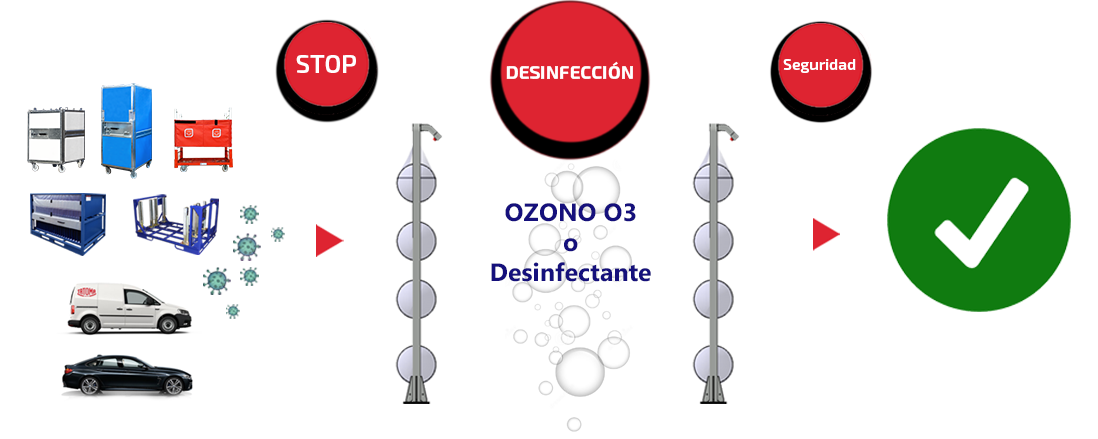

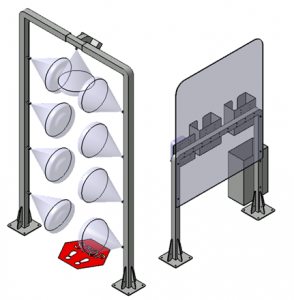

Se vislumbra una constante evolución en la robótica y el software aplicado a los sistemas de AGVs. Estos sistemas se volverán cada vez más inteligentes, conectados e integrados completamente en el entorno de trabajo. El flujo de comunicación será continuo entre máquinas externas, ERP, personas y los propios AGVs. Para garantizar un funcionamiento perfecto, surgirán nuevos sistemas de interconexión que permitirán una mayor flexibilidad en las operaciones internas. Al igual que en cualquier sistema automático, la seguridad seguirá desempeñando un papel fundamental en estas soluciones, lo que llevará a los fabricantes a adaptarse a las nuevas regulaciones, haciendo que los sistemas sean aún más seguros y fiables.

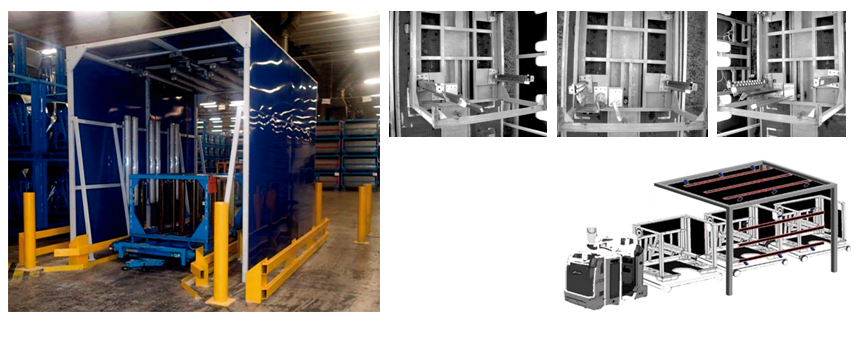

Un ejemplo claro que ilustra la evolución de la automatización y las claves anteriormente mencionadas es la industria de la automoción, que lleva muchos años impulsando esta tecnología. Sus procesos internos encajan perfectamente con esta tecnología, y en muchos casos, ayuda a mantener un orden dentro de su cadena de producción y almacén logístico. En este contexto, Grupo Tatoma se posiciona como un actor clave en la implementación y desarrollo de soluciones AGV, contribuyendo al avance y la eficiencia de la automatización en diversos sectores industriales.

Específicamente, dentro de esta evolución, Grupo Tatoma destaca en la integración de tecnologías de guiado avanzadas como los Vehículos Geoguiados (SLM), basados en el principio de SLAM, que ofrecen una precisión y autonomía superiores en la navegación dentro de los entornos de trabajo. Además, es importante destacar que la tecnología de Navegación Mapping, permite que los AGVs se desplacen libremente por el entorno. Esto elimina la necesidad de instalar elementos adicionales como cintas o tags en el suelo. Los vehículos pueden construir un mapa detallado de la planta, lo que facilita su orientación y posicionamiento precisos en todo momento.

Para obtener más información sobre esta tecnología y cómo puede beneficiar a su empresa, no dude en ponerse en contacto con nosotros. Estamos aquí para proporcionarle asesoramiento experto y soluciones adaptadas a sus necesidades específicas.